- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

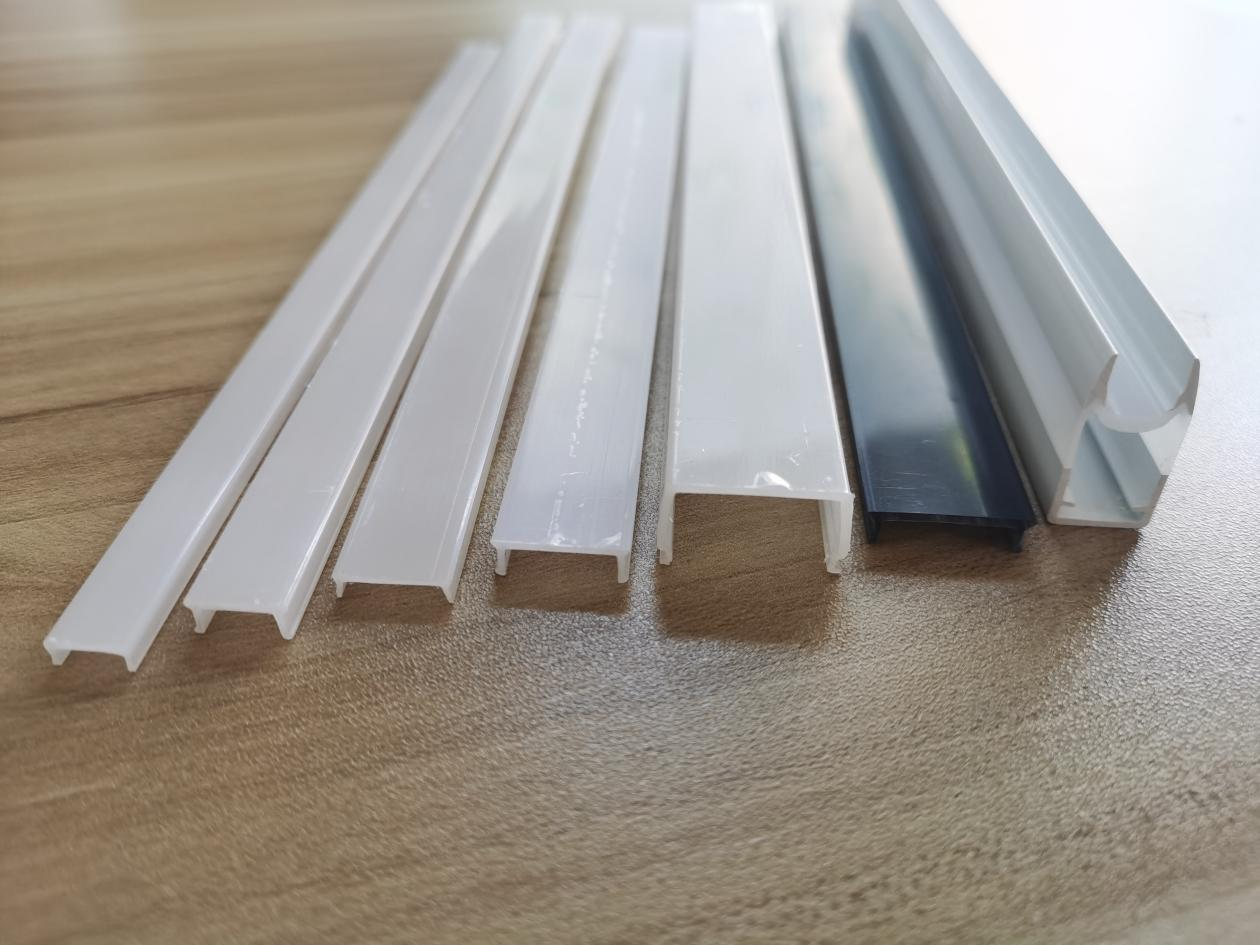

ДК экструзиялы диффузор өндірісіндегі біркелкі емес қабырға қалыңдығының себептерін талдау және қарсы шаралар

2022-09-29

ДК экструзия диффузорының экструзия өндірісінде қабырға қалыңдығының біркелкі емес нашар жағдайы жиі орын алады. Сонымен, жамандықтың себебі неде? Өндіріс процесінде мұндай жамандықты қалай азайтуға болады? Жылдар бойы экструзиялық өндірістен кейін біздің JE компаниясы ақаулардың келесі себептерін және оларды жоюға қарсы шараларды қорытындылады, осылайша ақаулардың пайда болуын болдырмайды және біздің ДК экструзия диффузорларының біліктілік деңгейін айтарлықтай жақсартты.

1. Ауыз үлгісінің орналасуы дұрыс емес

Қалыптың қалып басындағы дұрыс емес орналасуына байланысты матрица арасындағы саңылау біркелкі емес, нәтижесінде Баллас әсерінің әртүрлі дәрежелері пайда болады. Салқындағаннан кейін ДК диффузорының қабырғасының қалыңдығы біркелкі емес.

Қарсы шаралар: шаблондар арасындағы орналасу түйреуіштерін түзетіңіз және қалып аралығын реттеңіз.

2. Қалыптың қалыптау ұзындығы қысқа

Қалыптың қалыптау ұзындығын анықтау экструдер басының дизайнының кілті болып табылады. Әр түрлі ДК диффузорлары үшін шығыста материал ағынын біркелкі ету үшін жылдамдықты реттеу үшін қалыптау ұзындығын пайдаланыңыз. Әйтпесе, құбырдың қалыңдығы біркелкі емес, әжімдер пайда болады.

Қарсы шаралар: Тиісті нұсқаулықтарды қараңыз және қалыптау ұзындығын сәйкесінше ұзартыңыз.

3. Матрицаның біркелкі емес қызуы

Матрица басының қыздыру пластинасы немесе қыздыру сақинасы біркелкі емес қыздыру температурасына байланысты штамптағы полимер ерітіндісінің тұтқырлығы біркелкі емес, ал салқындағаннан және жиырылғаннан кейін қабырға қалыңдығы біркелкі емес.

Қарсы шара: қыздыру тақтасының немесе қыздыру сақинасының температурасын реттеңіз.

4. Қалыптың тозуы біркелкі емес

Қалып - бұл материалмен тікелей байланыста болатын және тозу мен коррозияға әкелетін құбырдың бетін құрайтын бөлік. Қалыптың біркелкі емес тозуы материалдың әртүрлі ағынының жылдамдығынан, ағынның жылдамдығынан, қабырға қысымынан және матрицаның ішкі қабырғасының әртүрлі бөліктеріндегі және бағыттаушы конустың кедергісінен туындайды. Пластмасса матрицадан өткеннен кейін белгілі бір пішін мен өлшемді ала алады. Сондықтан матаның тозуы тікелей біркелкі емес қалыңдыққа әкеледі.

Қарсы шара: Ауыз үлгісінің саңылауын немесе бұру конусының бұрышын жөндеу үшін «дроссельдік және ашық көз» әдісін қолданыңыз.

5. Материалда ағын арнасын бітеп тастайтын қоспалар бар

Ағын арнасының бітелуі қалыптың шығысындағы ағын жылдамдығын біркелкі етеді, ал материал тұрақты емес, нәтижесінде ДК диффузорының қабырғасының қалыңдығы біркелкі емес.

Қарсы шаралар: шикізатты тазалауға назар аударыңыз және матрицаның ағыс арнасындағы қоспаларды тазалаңыз.

JE - бұл жарықдиодты пластикалық диффузор шығаруға мамандандырылған зауыт, толығырақ ақпаратты мына жерден қараңыз:

Немесе хабарласыңыз:sales@jeledprofile.com

Тел/Whatsapp/Wechat: 0086 13427851163